Cómo prevenir la contaminación de la superficie del material reflectante: causas y soluciones

"Los materiales reflectantes, como perlas de vidrio y materiales retrorreflectantes, se utilizan ampliamente en instalaciones de seguridad vial, así como en ropa, zapatos, bolsos, accesorios, guantes y productos para exteriores. Con la evolución de la infraestructura vial moderna, hay "Ha habido un aumento en el número de personas involucradas en tareas y actividades relacionadas con la carretera. Además, con el rápido desarrollo urbano, más personas salen al aire libre por la noche, participando en ejercicios y actividades sociales en espacios públicos como calles y plazas de la ciudad".

Dadas estas tendencias, existe una demanda crítica de materiales que puedan aplicarse a la vestimenta de los trabajadores de la carretera o de las personas que circulan por las carreteras durante la noche. Estos materiales deberían reflejar eficientemente la luz de los faros de los vehículos, alertando a los conductores de su presencia y mejorando así la seguridad de los peatones. La ropa, sombreros, bolsos y accesorios reflectantes no sólo son útiles para la visibilidad nocturna, sino también seguros, atractivos y elegantes.

Sin embargo, durante la producción y el procesamiento de prendas, la superficie reflectante a menudo puede contaminarse. Si bien esto no afecta significativamente el valor reflectante del material, sí afecta la apariencia y la comercialización de los productos.

¿Qué es la contaminación de la superficie del material reflectante?

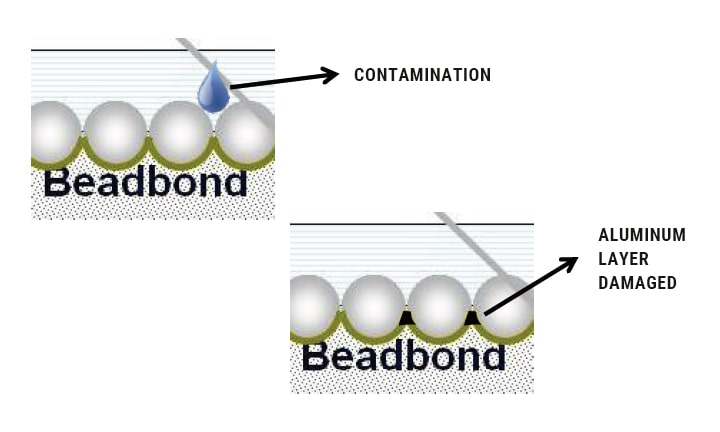

Cualquier material reflectante compuesto de microesferas de vidrio expuestas puede estar contaminado. Generalmente la contaminación se puede clasificar en dos tipos:

- 1. Contacto entre la fuente de contaminación y la superficie del material reflectante durante el procesamiento.

- 2. Almacenamiento prolongado del producto en condiciones de alta temperatura y alta humedad. La contaminación analizada en este artículo no incluye marcas causadas por abrasión, picadura, mala extracción del soporte del talón, suciedad o aceites.

Causas de la contaminación de superficies en materiales reflectantes

Los resultados de las pruebas muestran que la contaminación se debe a la corrosión del revestimiento de aluminio entre las perlas de vidrio. Generalmente, el rendimiento reflectante de la pieza contaminada no se ve afectado porque el revestimiento de aluminio en la parte posterior de las perlas de vidrio no está corroído. Las posibles fuentes de contaminación incluyen sudor, agua salada u otras soluciones corrosivas que contengan cloruros (ácidos o álcalis fuertes), compuestos de azufre y otros componentes químicos.

Características de la contaminación superficial de materiales reflectantes

Las partes contaminadas no se mostrarán inmediatamente después de la contaminación. Suele aparecer después de un tiempo. En general, la intensidad reflectante de las zonas contaminadas no se ve afectada. Sin embargo, la contaminación es un proceso irreversible. En entornos de alto contraste, como cuando se aplica vinilo reflectante plateado a una tela de base negra, la contaminación es más notoria. En ambientes de bajo contraste, es menos obvio, pero esto no significa que no se haya producido contaminación.

¿Cuáles son las medidas preventivas a tomar para evitar la contaminación?

1. Utilice aire acondicionado para controlar la temperatura y la humedad

Asegúrese de que se utilice aire acondicionado en los entornos de producción y almacenamiento para controlar la temperatura y la humedad, evitando el contacto directo con el sudor, el aceite de la máquina de coser u otros contaminantes.

2. Los trabajadores deben usar equipo de aislamiento

Al procesar materiales reflectantes de perlas de vidrio, todos los trabajadores deben usar equipo de aislamiento, como guantes y cubrebrazos. También pueden usar una toalla mojada para secarse el sudor, seguida de una toalla seca.

3. Deje el revestimiento de papel sobre el producto hasta el paso de inspección final y utilice bolsas de embalaje.

Para películas reflectantes de transferencia de calor, se sugiere no quitar el revestimiento protector hasta el examen final. Envíe y almacene los materiales terminados en bolsas selladas con un desecante.

4. Modifique y limpie cada paso del proceso

Tenga en cuenta que existen diferencias en los procedimientos de procesamiento de clientes. Los clientes deben cooperar para modificar y limpiar cada paso del proceso, creando un ambiente de temperatura y humedad controlables, medidas de aislamiento razonables y procedimientos operativos estandarizados.

Medidas correctivas

Utilice luz directa para inspeccionar la superficie del material reflectante e identificar las áreas contaminadas y el momento de la contaminación. Generalmente, la contaminación leve tratada dentro de 6 a 12 horas se puede salvar. Utilice etanol (>95%) y aplíquelo suavemente con un algodón sobre la superficie del material reflectante. Después de que se seque, use luz directa para inspeccionar nuevamente la superficie reflectante.

En conclusión, los materiales reflectantes son esenciales para mejorar la seguridad en condiciones de poca luz. A pesar de la posible contaminación durante la producción, medidas preventivas efectivas y un manejo cuidadoso pueden mantener su integridad. Si surge algún problema durante la producción, no dude en contactarnos en info@chinastars.com.cn para obtener soluciones y soporte.