So verhindern Sie eine Oberflächenverunreinigung durch reflektierendes Material: Ursachen und Lösung

„Reflektierende Materialien wie Glasperlen und retroreflektierende Materialien werden häufig in Sicherheitseinrichtungen für den Straßenverkehr sowie in Kleidung, Schuhen, Taschen, Accessoires, Handschuhen und Outdoor-Produkten verwendet. Mit der Entwicklung der modernen Straßeninfrastruktur dort.“ Die Zahl der Personen, die sich mit straßenbezogenen Aufgaben und Aktivitäten befassen, ist gestiegen. Darüber hinaus gehen mit der rasanten Stadtentwicklung immer mehr Menschen nachts ins Freie, um sich an öffentlichen Orten wie Straßen und Plätzen zu bewegen und sozialen Aktivitäten nachzugehen.

Angesichts dieser Trends besteht ein dringender Bedarf an Materialien, die auf die Kleidung von Straßenarbeitern oder Personen angewendet werden können, die nachts auf den Straßen unterwegs sind. Diese Materialien sollten das Licht der Fahrzeugscheinwerfer effizient reflektieren, den Fahrer auf ihre Anwesenheit aufmerksam machen und so die Fußgängersicherheit erhöhen. Reflektierende Kleidung, Hüte, Taschen und Accessoires sind nicht nur nützlich für die Sichtbarkeit bei Nacht, sondern auch sicher, attraktiv und stilvoll.

Allerdings kann es bei der Herstellung und Verarbeitung von Kleidungsstücken häufig zu einer Verschmutzung der reflektierenden Oberfläche kommen. Dies hat zwar keinen wesentlichen Einfluss auf den Reflexionswert des Materials, hat jedoch Auswirkungen auf das Erscheinungsbild und die Marktfähigkeit der Produkte.

Was ist eine Oberflächenverunreinigung durch reflektierendes Material?

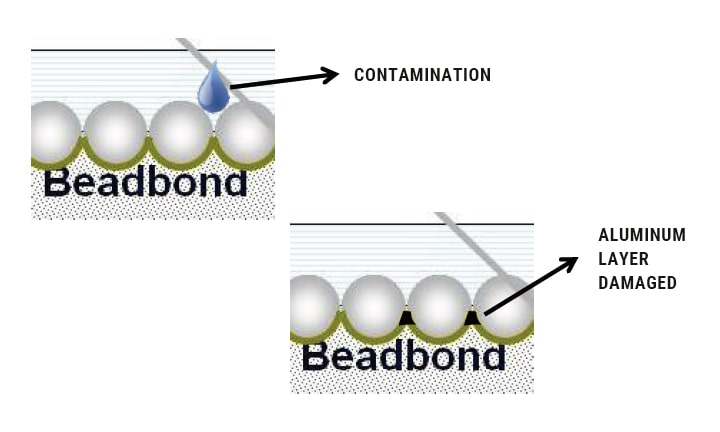

Jedes reflektierende Material, das aus freiliegenden Mikroglasperlen besteht, kann kontaminiert sein. Im Allgemeinen können Verunreinigungen in zwei Arten eingeteilt werden:

- 1. Kontakt zwischen der Kontaminationsquelle und der reflektierenden Materialoberfläche während der Verarbeitung.

- 2. Längere Lagerung des Produkts unter Bedingungen hoher Temperatur und hoher Luftfeuchtigkeit. Die in diesem Artikel besprochene Verunreinigung umfasst keine durch Abrieb, Abrieb, schlechtes Abziehen des Wulstträgers, Schmutz oder Öle verursachten Flecken.

Ursachen der Oberflächenverunreinigung auf reflektierenden Materialien

Testergebnisse zeigen, dass die Verunreinigung auf die Korrosion der Aluminiumbeschichtung zwischen den Glasperlen zurückzuführen ist. Im Allgemeinen wird die Reflexionsleistung des kontaminierten Teils nicht beeinträchtigt, da die Aluminiumbeschichtung auf der Rückseite der Glasperlen nicht korrodiert. Mögliche Kontaminationsquellen sind Schweiß, Salzwasser oder andere ätzende Lösungen, die Chloride (starke Säuren oder Laugen), Schwefelverbindungen und andere chemische Bestandteile enthalten.

Merkmale der Oberflächenkontamination auf reflektierenden Materialien

Die kontaminierten Teile sind nicht sofort nach der Kontamination sichtbar. Normalerweise zeigt es sich nach einiger Zeit. Die Reflexionsintensität der kontaminierten Bereiche bleibt grundsätzlich unbeeinflusst. Kontamination ist jedoch ein irreversibler Prozess. In kontrastreichen Umgebungen, beispielsweise wenn silbernes reflektierendes Vinyl auf einen schwarzen Grundstoff aufgetragen wird, fallen Verunreinigungen stärker auf. In kontrastarmen Umgebungen ist es weniger offensichtlich, was jedoch nicht bedeutet, dass keine Kontamination aufgetreten ist.

Welche vorbeugenden Maßnahmen sind zu ergreifen, um eine Kontamination zu vermeiden?

1. Verwenden Sie eine Klimaanlage zur Temperatur- und Luftfeuchtigkeitskontrolle

Stellen Sie sicher, dass in den Produktions- und Lagerumgebungen eine Klimaanlage verwendet wird, um Temperatur und Luftfeuchtigkeit zu kontrollieren und direkten Kontakt mit Schweiß, Nähmaschinenöl oder anderen Verunreinigungen zu verhindern.

2. Arbeitnehmer sollten Isolationsausrüstung tragen

Bei der Verarbeitung von reflektierenden Glasperlenmaterialien sollten alle Arbeiter Isolationsausrüstung wie Handschuhe und Armbedeckungen tragen. Sie können den Schweiß auch mit einem feuchten Handtuch abwischen und anschließend mit einem trockenen Handtuch abwischen.

3. Lassen Sie die Papierabdeckung bis zum letzten Inspektionsschritt auf dem Produkt und verwenden Sie Verpackungsbeutel

Bei reflektierenden Wärmeübertragungsfolien wird empfohlen, die Schutzfolie erst bei der Abschlussprüfung zu entfernen. Versenden und lagern Sie die fertigen Materialien in versiegelten Beuteln mit Trockenmittel.

4. Modifizieren und bereinigen Sie jeden Prozessschritt

Beachten Sie, dass es Unterschiede in den Kundenabwicklungsverfahren gibt. Kunden müssen zusammenarbeiten, um jeden Prozessschritt zu modifizieren und zu reinigen und so eine kontrollierbare Temperatur- und Feuchtigkeitsumgebung, angemessene Isolationsmaßnahmen und standardisierte Betriebsabläufe zu schaffen.

Abhilfemaßnahmen

Untersuchen Sie die Oberfläche des reflektierenden Materials mit direktem Licht und identifizieren Sie die kontaminierten Bereiche und den Zeitpunkt der Kontamination. Im Allgemeinen können leichte Verunreinigungen, die innerhalb von 6–12 Stunden behandelt werden, gerettet werden. Verwenden Sie Ethanol (>95 %) und tragen Sie es vorsichtig mit einem Wattebausch auf die Oberfläche des reflektierenden Materials auf. Nach dem Trocknen überprüfen Sie die reflektierende Oberfläche erneut mit direktem Licht.

Zusammenfassend lässt sich sagen, dass reflektierende Materialien für die Erhöhung der Sicherheit bei schlechten Lichtverhältnissen unerlässlich sind. Trotz möglicher Kontaminationen während der Produktion können wirksame vorbeugende Maßnahmen und eine sorgfältige Handhabung ihre Integrität bewahren. Sollten während der Produktion Probleme auftreten, können Sie uns gerne unter info@chinastars.com.cn kontaktieren, um Lösungen und Unterstützung zu erhalten.